製造業向けソリューション

安定稼働・見える化・セキュリティを実現する未来の製造業へ

DX・スマート化で変革期を迎える製造業

産業全体・製造業では、IoT機器などデジタル技術の導入とデジタルデータの活⽤により、DX(デジタルトランスフォーメーション)実現に向けた動きが活発になっています。

本ページでは、製造DXや工場のスマート化を実現するために重要な基盤となるITインフラに必要となるソリューションやサービスを紹介しています。

サイバー攻撃や予期せぬ障害から製造ラインを守る対策やIoT機器の安定した活用を実現する無線LANソリューション、データの集約・管理を行う本社と地方拠点間の安定した通信など、品質・⽣産性の向上を支援するさまざまなソリューション・サービスをご提案します。

製造業向けソリューション

-

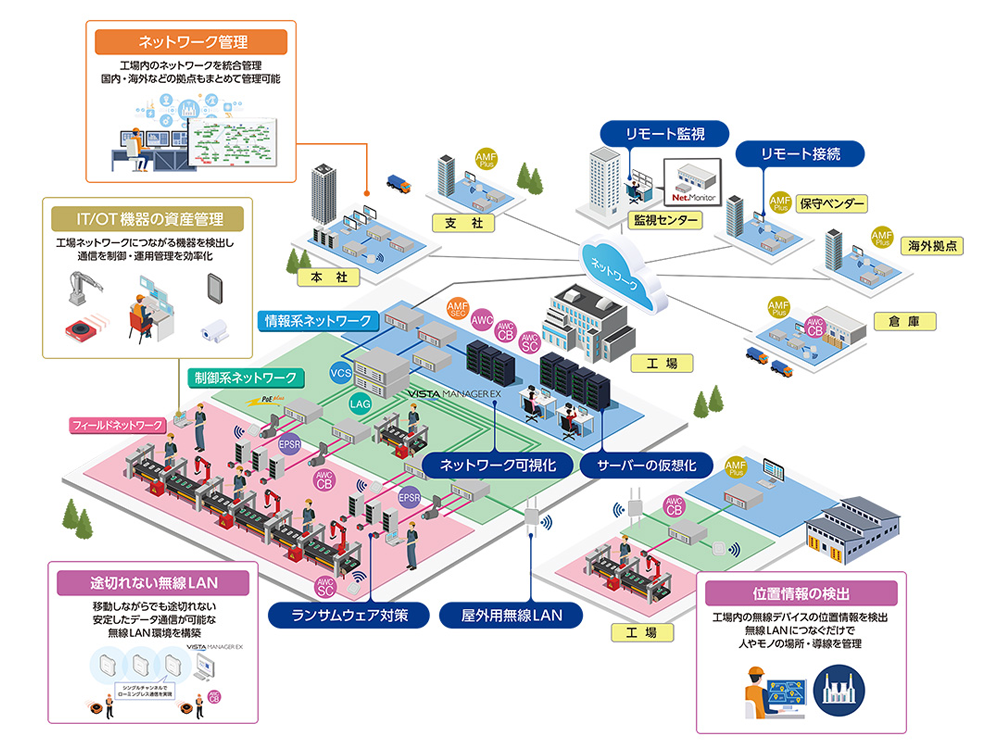

工場のネットワーク環境の調査・分析

ネットワーク環境の調査・分析で、快適なITインフラの実現を支援

-

製造現場の無線LAN活用と構築のポイント

移動端末の通信も途切れない、快適で安定した無線LAN環境を実現

-

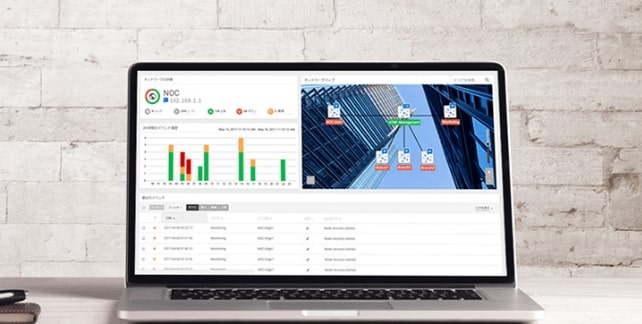

工場ネットワークの可視化

タブレットやAGVなどの端末接続状況をマップで確認。位置情報の可視化で稼働状態の確認や紛失防⽌にも便利

-

サイバー攻撃を未然に防ぐ

脆弱性の早期発見で製造ラインを止めない万全なセキュリティ対策

-

稼働を止めない工場を

予期せぬ障害による機器故障も⾃動で復旧。ダウンタイム短縮で製造ラインを止めない

-

ITシステムの安定運用を支援

フルタイムで稼働する製造業を24時間365⽇リモートで監視。管理をアウトソースして安定運用を実現

-

DX時代に必要なのはSaaS?クラウド?それとも強靭なITインフラ?

デジタル化で急増するデータが引き起こす通信圧迫や遅延を見据えた、帯域強化のポイントを紹介

-

過酷な環境にも適した機器ラインナップ

高温、防塵など過酷な環境でも稼働するネットワーク機器

-

BCP対策

災害やサイバー攻撃に備えたIT環境の構築で、事業継続を脅かす非常事態への対策を強化

お問い合わせはこちら まずはお気軽にご連絡ください !

オンラインセミナー

アライドテレシスは、各業種の旬な情報をお届けする「NETREND ネットワークオンラインセミナー」を定期開催しております。お忙しい皆様にもご視聴いただけますよう、ライブ配信とオンデマンド配信をご用意しております。ご視聴は無料となっておりますので、お気軽にご参加ください!

-

スマート工場化に向けたネットワーク構築

- ・安定した無線LANの導入

- ・安心できるセキュリティ対策

- ・止まらないネットワーク

お客様事例

資料ダウンロード

-

製造DXに向けた工場インフラ構築とガイドラインに基づくセキュリティ対策

工場インフラの整備・活用に向けて、安定したインフラの構築、ガイドラインに基づくセキュリティ対策をご説明した「製造DXに向けた工場インフラ構築ガイドラインに基づくセキュリティ対策」をご提供しております。